METALLERİN KOROZYONU

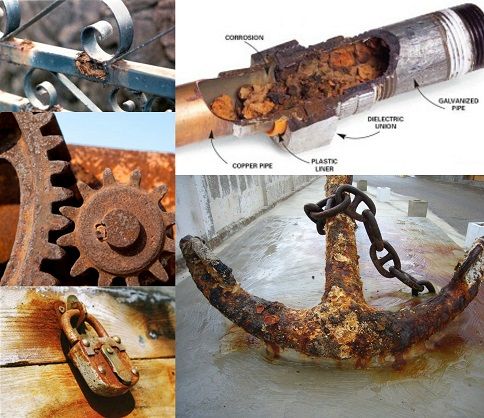

Metallerin hemen hemen hepsi doğada bileşik halinde bulunurlar. Bu bileşiklerden ilave malzeme, enerji, emek ve bilgi kullanmak suretiyle metal veya alaşım üretilir. Üretilen metal ve alaşımların ise tekrar kararlı durumları olan bileşik haline dönme eğilimleri yüksektir. Bu nedenle, metaller içinde bulundukları ortamın elemanları ile reaksiyona girerek önce iyonik duruma, sonra da ortamdaki başka elementlerle birleşerek bileşik haline dönmeye çalışırlar. Böylece, kimyasal değişime veya bozunuma uğrarlar. Sonuçta, metallerin fiziksel, kimyasal, mekanik ve elektriksel özelliklerinde istenmeyen bazı değişiklikler meydana gelir ve bu değişiklikler bazı zararlara yol açar. Hem metal malzemelerin bozunma reaksiyonuna, hem de bu reaksiyonun neden olduğu zarara korozyon adı verilir. Genel anlamda ise; ortamın kimyasal ve elektrokimyasal etkilerinden dolayı metalik malzemelerde meydana gelen hasara korozyon denir.

Korozyon, esasında metalik malzemelerin içinde bulundukları ortamla reaksiyona girmeleri sonucunda, dışarıdan enerji vermeye gerek olmadan, doğal olarak meydana gelir. İçinde su bulunan ortamlarda meydana gelen korozyona "sulu ortam korozyonu" denilir. Atmosferde, toprak altında, su içinde veya her türlü sulu kimyasal madde içerisinde meydana gelen korozyon buna örnek olarak gösterilebilir. Yüksek sıcaklıklarda gaz ortamlarında metalik malzemelerde meydana gelen korozyona ise "kuru veya yüksek sıcaklık korozyonu" denir. Kazanların alevle veya sıcak gazlarla temas eden bölgelerinde meydana gelen korozyon da bu tip korozyona örnek olarak verilebilir.

Korozyon büyük zararlara yol açarak önemli israf kaynaklarından birini oluşturur. Korozyon nedeniyle meydana gelen malzeme, enerji ve emek kaybının yıllık değeri, ülkelerin gayri safi milli gelirlerinin (GSMG) yaklaşık % 5' i düzeyindedir. Bu değer ciddi bir ekonomik kayıp demektir. Korozyon, metalik malzeme kullanılan her alanda meydana gelen doğal bir olaydır. Korozyon maddi kayıplardan başka, çevre kirliliğine de yol açar. Bu nedenle, korozyon ve korozyonu önleme ilkelerinin metal malzeme kullanan her kesim ve özellikle teknik elemanlar tarafından bilinerek uygulanmasında büyük yararlar vardır. Korozyonu önleme yöntemlerini doğru uygulamak suretiyle korozyon kayıpları %20 ile 40 arasında azaltılabilir.

Korozyon Hücresi

Yalnız sulu ortamdaki metallerin yüzeyinde değil, atmosfere maruz kalan veya toprak altında bulunan metallerin yüzeyinde de her zaman su veya değişik kalınlıkta su filmi bulunur. Hava ve onun bir bileşeni olan oksijen gazı, atmosferle temas eden her çeşit su içerisinde belirli oranlarda çözünür. Su içinde çözünen oksijen gazı metal yüzeyinde redüklenerek, yani elektron alarak iyonik hale dönmeye meyleder. Eğer redüksiyon için gerekli elektronlar metal tarafından sağlanırsa, elektronlarını oksijene vererek oksitlenen metalin atomları sulu iyon, haline geçer ve böylece metal kimyasal değişime uğrar.

Sulu ortamlarda elektron verme (oksidasyon) ve elektron alma (redüksiyon) şeklinde meydana gelen reaksiyonlara "elektrokimyasal reaksiyonlar" denilir. Su içinde, atmosferde ve toprak altında meydana gelen bütün korozyon reaksiyonları elektrokimyasal reaksiyonlardır. Korozyon olayı Şekil 1'de görülen korozyon hücresi yardımıyla daha iyi açıklanabilir. Korozyonun meydana gelebilmesi için, korozyon hücresi çevriminin kesintisiz çalışması gerekir. Yani anotdaki kimyasal değişim sonucunda meydana gelen metal iyonlarının çözeltiye geçmesi sırasında açığa çıkan elektronlar, elektronik iletken vasıtasıyla katoda taşınırlar. Metallerde elektron hareketi ile elektrik akımının yönü birbirine terstir. Akım, birim zamanda hareket eden elektronların bir ölçüsü olduğu için aynı zamanda anotda meydana gelen kimyasal değişimin de miktarını gösterir. Katot yüzeyinde harcanan elektronlar, oksijenin (O2) hidroksil (OH) iyonu haline dönüşmesine neden olur. iyonların sulu çözelti içerisindeki hareketi sayesinde anot ile katot arasında elektrik akımı meydana gelir. Pozitif yüklü iyonlar katoda, negatif yüklü iyonlarda anada giderler. Böylece, hücre çevrimi tamamlanmış olur.

Korozyon hücresinden geçen akıma "korozyon akımı" denir. Korozyon hücresinde anot reaksiyonunun, yani korozyon hızı ile katot reaksiyonunun hızı birbirine eşittir. Sulu ortamda redüklenecek, yani elektron harcayacak madde yoksa korozyon da meydana gelmez. çünkü anotda açığa çıkan elektronlar harcanamaz. Başka bir deyişle; kotodik olay yoksa, anodik reaksiyon yani korozyon da olmaz.

Ayrıca;

a) Anot ile katot bölgeleri arasında elektronik bağın olmaması, yani elektronların taşınamaması,

b) Anot ile çözelti veya katot ile çözelti arasındaki temasın engellenmesi veya

c) Sistemde sulu iletkenin bulunmaması durumlarında da korozyon meydana gelmez.

Korozyon hızı veya metalin çözünmesi, karşıt reaksiyonun yani redüksiyon reaksiyonunun hızı ile orantılıdır. Çözelti içinde redüklenecek madde miktarı düşük ise korozyon hızının artma tehlikesi yoktur. Örneğin; deniz suyunda metallerde meydana gelen korozyon çözünmüş oksijen oranı ile orantılıdır, dolayısıyla deniz suyundaki korozyon hızı metalin cinsine göre pek fazla değişmez.

Korozyona neden olan en önemli katodik etken, sulu ortamda çözünmüş oksijen gazının redüksiyonudur. Bunu hidrojen iyonunun redüksiyonu izler. Asit ortamlarındaki hidrojen iyonu oranı, çözünmüş oksijen iyonu oranından çok daha fazladır. Bu nedenle asidik çözeltilerdeki hidrojen iyonu redüksiyonu önemli bir katodik olaydır. Ayrıca, sulu çözeltilerde redüklenebilen diğer iyonlar da katodik reaksiyona neden olabilirler.

Korozyon olayında çözünmenin meydana geldiği bölge (anot) ile redüksiyonun meydana geldiği bölge (katot) birbirinden ayrı ise metalin yalnız anot bölgesi çözünür. Bu durumda bölgesel veya tercihi korozyon meydana gelir. Bu tür korozyonun meydana geldiği korozyon hücresine makrokorozyon hücresi denir. Uygulamada karşılaşılan korozyon hücrelerinin büyük bir kısmı makrokorozyon hücresi, korozyonun şekli de bölgesel korozyondur.

Bazı durumlarda, metal yüzeyinde atom boyutundaki bir nokta, anot veya katot olarak davranabilir. Sonuçta, metalin yüzeyi homojen olarak çözünür. Herhangi bir zamanda anot-katot ve diğer elemanlardan oluşan korozyon hücresi tanımlanabilir. Bu tip korozyonun meydana geldiği korozyon hücresine mikrokorozyon hücresi denir.

Örneğin; çinko, asit çözeltisinde bu şekilde homojen olarak çözünür. Katot reaksiyonu; hidrojen iyonunun redüklenmesi ve hidrojen gazının çıkışı (2H+ + 2e→ H2) şeklinde meydana gelir.

Korozyonun Meydana Gelişi

Korozyon birbiri ile elektriksel ve elektrolitik teması olan ve aralarında potansiyel farkı oluşan iki metalik bölge veya nokta arasında meydana gelir. Bu bölge veya noktalardan potansiyel bakımından daha asil olanın yüzeyinde katodik reaksiyon meydana gelir, daha aktif olan diğer bölge veya nokta ise çözünür. Potansiyel farkının oluşum nedenleri aşağıdaki şekilde sıralanabilir.

a) Metal veya alaşımın yapısal, kimyasal, mekanik veya ısıl farklılıklar gösteren bölgeleri arasında potansiyel farkı oluşabilir.

b) Farklı iki metal veya alaşımın birbirine temas etmesi nedeniyle potansiyel farkı oluşabilir.

c) Ortamın katodik olarak redüklenebilen bileşenlerinin, metalin değişik bölgelerinde farklı oranlarda bulunması potansiyel farkı oluşturabilir.

Şimdi demirde korozyonun meydana gelişini açıklamaya çalışalım. Sıradan bir demir parçası hidroklorik asit (HCl) çözeltisi içerisine daldırıldığında hidrojen kabarcıklarının oluştuğu görülür. Demirde bulunan enklüzyonlar, yüzey pürüzlülüğü, yerel gerilmeler, tane yönlenmesi veya ortamda meydana gelen değişimler nedeniyle demir parçasının yüzeyinde çok sayıda anot ve katot bölgeleri oluşur. Bu durum, Şekil 2'de şematik olarak gösterilmektedir. Anot bölgesindeki pozitif yüklü demir atomları parçanın yüzeyinden ayrılarak pozitif iyonlar halinde sıvı çözeltiye geçerken, negatif yüklü elektronlar metal (demir) içinde kalırlar. Söz konusu elektronlar, çözeltiden metal yüzeyine ulaşan pozitif hidrojen iyonlarını karşılayarak, onları nötürleştirirler. Nötr hale gelen bazı atomların bir araya gelmeleri sonucunda hidrojen gazı oluşur. Bu işlem devam ettikçe, demir anot bölgesinde oksitlenir ve korozyona uğrar. Parçanın katot olan bölgeleri ise hidrojenle kaplanır. Çözünen metal miktarı, uygulanan gerilim ile metalin direncine bağlı olan hareketli elektron sayısı veya akım şiddeti ile doğru orantılıdır.

Korozyonun devam edebilmesi için anot ve katotdaki korozyon ürünlerinin giderilmesi gerekir. Bazı durumlarda, hidrojen gazı katotda çok yavaş birikir ve metal yüzeyinde oluşan hidrojen tabakası korozyon reaksiyonunu yavaşlatır. Katodik polorizasyon olarak bilinen bu olay Şekil 3'de şematik olarak gösterilmiştir. Bununla birlikte; elektrolitte çözünen oksijen, metal yüzeyinde biriken hidrojenle tepkimeye girerek su oluşturur ve böylece korozyonun devam etmesi sağlanır. Demir ve su için film giderme hızı katoda temas eden suda ç6zünmüş oksijenin etkin konsantrasyonuna bağlıdır. Sözü edilen etkin konsantrasyon değeri; havalandırma derecesi, hareket miktarı, sıcaklık ve çözünmüş tuzların bu1unup bulunmaması gibi etkenlere bağlıdır.

Anot ve katotda meydana gelen reaksiyon ürünlerinin zaman zaman karşılaşıp, yeni reaksiyonlara girmeleri sonucunda gözle görülebilir pek çok korozyon ürünü oluşabilir. Örneğin; su içerisindeki demirde katodik reaksiyon sonucunda oluşan hidroksil iyonları elektrolit içerisinde anoda doğru hareket ederken, ters yönde hareket eden demir iyonlarıyla karşılaşırlar. Bu iyonlar birleşerek demir (II) hidroksit [Fe(OH)2] oluştururlar, Şekil 4. Oluşan demir (II) hidroksit hemen çözelti içerisindeki oksijenle birleşerek, demir pası olarak adlandırılan demir (III) hidroksit oluşturur. Bu pas; çözeltinin alkalitesine, oksijen oranına ve karıştırılmasına göre ya demir yüzeyinden uzakta, ya da korozyonun daha da ilerlemesini önleyecek uzaklıktaki bir konumda oluşur.

Demirin korozyonunda, hücre reaksiyonunu oluşturan anodik ve katodik reaksiyonlar aşağıdaki gibi yazılabilir.

- Fe → Fe2+ + 4e- : Anodik reaksiyon

- O2 + 2H2 0 + 4e- → 4OH- : Katodik reaksiyon

- O=2 + 2 Fe + 2H2 O → 2Fe2+ + 4OH- : Hücre reaksiyonu

Hücre reaksiyonunun sol tarafında yer alan bileşenlerin enerjisi veya serbest enerjileri toplamı (∆Gsol), sağ tarafındakilerin enerjisinden (∆Gsağ) fazla ise reaksiyon soldan sağa kendiliğinden gelişir ve sonuçta demir çözünerek, oksijen redüklenir. Bu olay, suyun yüksekten alçağa veya ısının sıcaktan soğuğa doğru doğal akışına benzer biçimde meydana gelir.

Hücre reaksiyonunun iki tarafı arasındaki enerji farkı korozyon hücresinin enerjisini verir ve bu enerjinin değeri negatiftir. Bu durum, aşağıda formül yardımıyla gösterilebilir.

∆Gkor = ∆Gsağ - ∆Gsol (∆Gsol > ∆Gsağ)

Enerji farkı (∆Ehücre);

şeklinde yazılabilir.Bu bağıntıdaki n korozyon hücresinde alınıp verilen elektron sayısını gösterir, F ise Faraday sabitidir.

Korozyon hücresine ait enerjinin veya hücre potansiyelinin bir kısmı anodik reaksiyonun, bir kısmı katodik reaksiyonun belirli bir hızla gelişmesi için, bir bölümü de sistemin direncini yenmek için harcanır. Sistemin direnci ne kadar yüksek ise harcanacak enerji de o kadar fazla olur ve toplam enerjiden anodik ve katodik reaksiyonlara harcanan pay da azalır, yani korozyon yavaşlar. Korozyon hızının bu şekilde azaltılması, uygulamada yaygın olarak kullanılan bir yöntemdir.

Anodik ve katodik reaksiyonların enerji ve gerilim farkları da benzer şekilde hesaplanabilir. Redüksiyon olarak yazılan reaksiyonların hesap yöntemiyle bulunan potansiyel farkları en yüksek pozitiften (en asil) en düşük negatife (en aktif) doğru sıralanarak metallerin "elektromotif kuvvet serisi" elde edilir. Bu seride, hidrojen iyonunun redüksiyon potansiyeli sıfır kabul edilir. Metallerin elektromotif kuvvet serisi Tablo 1'de verilmektedir.

Söz konusu seride artı (+) yönde veya asil olan bir metalin ile eksi (-) yönde yani bunun üstünde yer alan başka bir metalle temas etmesi durumunda, (+) yöndeki metalin yüzeyinde redüksiyon reaksiyonu meydana gelir ve (-) yöndeki metal ise korozyona uğrar. Ancak, teorik olarak mümkün olan bu olay pratikte meydana gelmeyebilir. Bu nedenle metallerin hesapla bulunan teorik potansiyelleri yerine kullanıldıkları ortamda, örneğin deniz suyunda veya toprak altında ölçülerek bulunan potansiyelleri sıralamaya tabi tutulur. Bu şekilde elde edilen seri ye "galvanik seri" adı verilir. Bu seriler uygulamadaki korozyon tahminlerinde daha gerçekçi sonuçlar verir.

(-) Aktif : Magnezyum ( -) Aktif : Magnezyum

: Çinko : Çinko

: Alüminyum : Alüminyum

: Kadmiyum : Temiz yumuşak çelik

: Duralümin : Paslı yumuşak çelik

: Dökme demir : Dökme demir

: Yüksek nikelli dökme demir : Kurşun

: 18/8 Paslanmaz çelik (aktif) : Yumuşak çelik (betonda)

: Kurşun-kalay lehimleri : Bakır, pirinç ve bronzlar

: Kurşun : Yüksek silisli dökme demir

: Kalay : Karbon, kok, grafit

: Nikel (aktif) (+) Asil

: Prinçler

: Bakır

: Bronzlar

: Gümüş lehimi

: Nikel (pasif)

: 18/8 Paslanmaz çelik

: Gümüş

: Titanyum

: Grafit

: Altın

: Platin(+) Asil

Not: Deniz suyunun pH değeri 8,1 - 8,3, toprağın pH değeri ise 5 - 8 arasında yer almaktadır.

KOROZYONUN ÖNLENMESİ

Korozyonu önlemek veya korozyondan korunmak için bir çok yöntem geliştirilmiştir. Bu yöntemlerden bazıları;

a) saf metal kullanımı,

b) alaşım elementi katma,

c) ısıl işlem,

d) uygun tasarım,

e) katodik koruma,

f) korozyon önleyicisi (inhibitör) kullanımı ve

g) yüzey kaplama şeklinde sıralanabilir.

Söz konusu yöntemler aşağıda, kısaca açıklanmaktadır. Saf Metal Kullanımı

Çoğu uygulamalarda saf metal kullanılarak, homojen olmayan kısımlar en aza indirilir ve böylece çukurcuk (pitting) korozyonu büyük ölçüde engellenir. Dolayısıyla parçanın veya elemanın korozyona karşı direnci artırılır.

Alaşım Elementi Katma

Alaşım elementi katmak suretiyle bazı metallerin korozyon direnci artırılabilir. Örneğin, ostenitik paslanmaz çelikler 880 ile 1380 0C arasındaki sıcaklıklardan soğutulduğunda tane sınırlarında krom karbürler çökelir. Bu çökelme, çeliği taneler arası korozyona duyarlı hale getirir. Bu tür korozyonu önlemek için ya karbon oranını düşürmek, ya da karbürleri daha kararlı bir şekle dönüştürmek gerekir. Karbürleri daha kararlı bir duruma dönüştürmek için çeliğe titanyum ve kolombiyum katılır. Karbona karşı ilgileri yüksek olan bu elementler, yüksek sıcaklıkta ostenit fazı içinde çözünmeyen daha kararlı karbürler oluştururlar. Bunun sonucunda, krom ile birleşmesi için çok az karbon kalır ve çelik stabilize edilmiş olur. Bazı alaşım elementleri malzemenin yüzeyinde gözeneksiz oksit filmleri oluşturarak veya oluşmasına yardım ederek malzemenin korozyon direncini arttırırlar. Örneğin; bakır alaşımlarına katılan mangan ve alüminyum, paslanmaz çeliğe katılan molibden ve alüminyuma katılan magnezyum bu malzemelerin korozyon dirençlerini artırır.

Isıl İşlem

Döküm parçalarının çoğunda segregasyon meydana gelir. Bu parçalara homojenizasyon, çözündürme veya stabilizasyon gibi ısıl işlemler uygulamak suretiyle iç yapıları homojen hale getirilir ve böylece korozyon dirençleri artırılır. Gerilmeli korozyona duyarlı olan metal ve alaşımların korozyon dirençlerini artırmak için de soğuk şekillendirmeden sonra gerilme giderme işlemleri yaygın olarak uygulanır.

Uygun Tasarım

Parçanın korozyon ortamıyla temasını en aza indirmek için uygun tasarım yapılmalıdır. Elektromotif seride birbirine uzak olan elementler arasında temastan kaçınılmalıdır. Eğer bu başarılamazsa, galvanik korozyonu önlemek için plastik veya kauçuk kullanılarak metal malzemelerin teması önlenmelidir. şekil 8 a'da benzer olmayan metallerin birleşmesi durumunda oluşan iki galvanik korozyon olayı görülmektedir. Alüminyum, çeliğe göre daha anot olduğundan çelik levhaları birleştirmek için kullanılan alüminyum perçinlerin korozyona uğramaları beklenebilir.

Eğer alüminyum levhaları birleştirmek için çelik perçinler kullanılırsa, alüminyum levhada oluşan galvanik korozyon perçinlerin gevşemesine veya işlevini yapamaz hale gelmesine neden olabilir. Metal levhalarla perçin ve cıvatanın temas ta olduğu bölgeyi, yumuşak ve yalıtkan bir malzeme ile ayırarak teması önlemek veya temas eden yüzeylere önce çinko kromat daha sonra alüminyum boya sürmek suretiyle bu tür korozyon önlenebilir. Cıvata gibi birleştiricilerin temas noktaları plastik veya metal olmayan manşon (bilezik), pul ve sızdırmazlık rondelaları gibi parçalar ile yalıtılabilir.

Katodik Koruma

Katodik koruma normal olarak, elektriksel temas durumunda korozyona uğrayan metalin galvanik seride kendisinden daha yukarıda yer alan metal ile birleştirilmesi sonucunda sağlanır. Katodik korumada, korozyondan korunmak istenen metal katot yapılarak galvanik bir pil oluşturulur. Bu tür koruma sağlamak için, genelde çinko ve magnezyum kullanılır. Bazı durumlarda bir gerilim kaynağı aracılığı ile koruyucu akım elde edilir. Bu durumda anot karbon, grafit veya platin gibi koruyucu malzemelerden oluşur. Yer altındaki borular, gemi gövdeleri ve buhar kazanları gibi yapılar bu yöntemle korunurlar. Yer altındaki boruların korunması için anotlar borudan 2,4-3,0 m uzağa gömülür. Anotların her biri kollektör kabloya bağlanır ve bu da boru hattına lehimlenir. Akım anotdan toprağa gönderilerek, boru hattında toplanır ve kollektör kablo vasıtasıyla anoda geri döner.

Gemilerin katodik yöntemle korunması için dümen veya pervane bölgesinde tekneye çinko ve magnezyum anotlar bağlanır. Ev ve endüstriyel su ısıtıcılarında ve yüksek su tanklarında katodik koruma için yaygın olarak magnezyum anotları kullanılır.

Korozyon Önleyicisi (İnhibitör) Kullanımı

Korozyon önleyicileri, korozif etkiyi azaltmak veya önlemek için korozyon ortamına katılan maddelerdir. Bu maddeler çoğu durumlarda metal yüzeyinde koruyucu bir tabaka oluşturarak korozyonu önlerler. Otomobil radyatörlerinde kullanılan antifiriz karışımının içine veya ısıtma sisteminde kullanılan suyun içerisine inhibitör katılır. Örneğin; korozyon ortamına oksit yapıcı maddeler katılarak alüminyum, krom ve mangan gibi metallerin yüzeylerinde oksit filmleri oluşturulur ve böylece bu metallerin korozyondan korunması sağlanır.

Yüzey Kaplama

Yüzey kaplamaları; metal kaplamalar ve metal olmayan kaplamalar olmak üzere iki gruba ayrılabilir.

Metal Kaplamalar

Metal kaplamalar sıcak daldırma, elektrokaplama, difüzyon ve mekanik kaplama gibi yöntemlerle yapılır. Pratikte korozyona karşı en çok çinko ya da alüminyum kaplama kullanılır. Sıvı metale daldırma yöntemi, esas olarak çeliğin çinko, kalay, kadmiyum, alüminyum veya kurşun ile kaplanması için uygulanır ve bu yöntemin çok geniş uygulama alanı vardır.

Galvanizasyon olarak bilinen çinko kaplama, daha çok çelik malzemelere uygulanır. Atmosfere açık ortamda kullanılan çatı malzemeleri, levhalar, tel ve tel ürünleri, çelik sacdan üretilen malzemeler, borular, buhar kazanları ve yapı çelikleri genelde çinko kaplanır. Çeliğin ısıya ve korozyona karşı dayanımını artırmak için de alüminyum kaplama kullanılır. Çinko kaplama yerine bazen kadmiyum kaplama kullanılır, ancak bu kaplama atmosfere açık ortamlarda çinko kaplama kadar iyi sonuç vermez. Bazı makine parçalarının veya çeşitli aletlerin korozyon ve aşınma dirençlerini artırmak ve görünümünü iyileştirmek için de krom kaplama yapılır. Krom kaplama daha çok otomobil parçalarına, su tesisatlarına, metal eşyalara ve çeşitli aletlere uygulanır. Nikel kaplamalar esas olarak krom, gümüş, altın ve rodyum kaplamaların altında bir tabaka olarak kullanılır. Nikel korozyona karşı dayanıklıdır, ancak atmosferden etkilenerek matlaşır. Bakır kaplama, özellikle çinko esaslı dökümlerde, nikel ve krom kaplamaların altında kullanılır.

Metal Olmayan Kaplamalar

Boya ve organik maddeler içeren metal olmayan diğer kaplamalar, esas olarak parça yüzeylerinin korunması ve görünümlerinin iyileştirilmesi için kullanılır. Boya, malzeme yüzeyinde koruyucu bir film oluşturur ve bu film çatlamadığı veya soyulmadığı sürece metal malzemeyi korozyondan korur.

Metal malzemelerin içerisinde bulundukları ortamla reaksiyona girmeleri sonucunda da yüzeylerinde toz veya oksit filmi oluşur. Bu tür filmler de koruyucu kaplama görevi yaparlar.

Pas ve Paslanma

Pas ve Paslanma